Faktor yang mempengaruhi masa kitaran pencetakan suntikan: Kecekapan, bahan dan jentera

2025-06-13

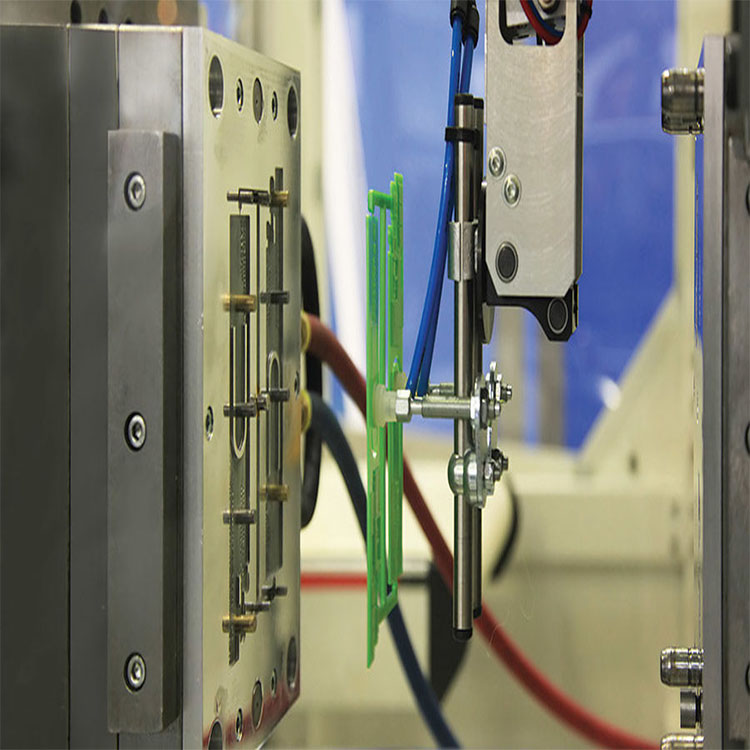

Pencetakan suntikan adalah proses pembuatan yang digunakan secara meluas yang menghasilkan bahagian plastik dengan menyuntik bahan cair ke dalam acuan. Jumlah masa kitaran -masa yang diperlukan untuk menyelesaikan satu proses pencetakan penuh -adalah metrik kritikal yang secara langsung memberi kesan kepada kecekapan dan kos pengeluaran. Memahami faktor utama yang mempengaruhi masa kitaran pencetakan suntikan dapat membantu pengeluar mengoptimumkan operasi, mengurangkan sisa, dan meningkatkan kualiti produk.

Kitaran pengacuan suntikan terdiri daripada empat peringkat utama: pengapit, suntikan, penyejukan, dan lonjakan. Setiap peringkat ini dipengaruhi oleh beberapa pembolehubah:

1. Pemilihan Bahan

Polimer yang berbeza mempunyai ciri aliran yang unik, suhu lebur, dan kadar penyejukan. Contohnya:

Polypropylene (PP) menyejukkan dan menguatkan lebih cepat daripada polikarbonat (PC).

Bahan yang dipenuhi kaca biasanya memerlukan penyejukan yang lebih lama kerana jisim terma yang lebih tinggi.

Bahan dengan titik lebur yang lebih tinggi atau tingkah laku rheologi yang kompleks boleh meningkatkan kedua -dua suntikan dan masa penyejukan.

2. Reka bentuk bahagian

Geometri dan ketebalan dinding bahagian yang ketara mempengaruhi masa kitaran. Bahagian tebal mengambil masa lebih lama untuk menyejukkan, manakala bentuk kompleks dengan ciri -ciri halus mungkin memerlukan kelajuan suntikan yang lebih perlahan untuk memastikan ketepatan.

Faktor reka bentuk bahagian utama yang mempengaruhi masa kitaran:

Ketebalan dinding

Struktur tulang rusuk

Potongan atau sisipan

Keperluan penamat permukaan

3. Reka bentuk acuan dan kawalan suhu

Reka bentuk acuan yang cekap adalah penting untuk mengurangkan masa kitaran. Faktor termasuk:

Susun atur saluran penyejukan: Saluran yang dioptimumkan membolehkan pelesapan haba seragam dan lebih cepat.

Bahan acuan: Bahan kekonduksian terma yang tinggi seperti tembaga berilium memudahkan penyejukan yang lebih cepat.

Hot Runner vs. Cold Runner Systems: Pelari panas mengurangkan sisa dan boleh memendekkan masa kitaran keseluruhan dengan mengekalkan suhu cair.

4. Keupayaan mesin

Spesifikasi dan keadaan mesin pengacuan suntikan juga memberi kesan kepada masa kitaran:

Tekanan dan kelajuan suntikan: Tekanan dan kelajuan yang lebih tinggi dapat mengisi acuan lebih cepat, tetapi mesti seimbang untuk mengelakkan kecacatan bahagian.

Kekuatan pengapit: Daya yang mencukupi diperlukan untuk mencegah kilat dan memastikan penutupan acuan yang betul.

Automasi: Penyingkiran bahagian robot dan pemeriksaan kualiti automatik dapat mengurangkan masa antara kitaran.

5. Pengoptimuman Masa Penyejukan

Penyejukan biasanya mewakili 60-80% daripada keseluruhan kitaran suntikan. Kawalan suhu yang cekap -melalui penyejukan, penyejuk, atau simulasi terma maju -boleh mengurangkan masa kitaran.

Pengilang sering menggunakan perisian simulasi untuk mengoptimumkan prestasi penyejukan sebelum fabrikasi acuan.

6. Pelepasan dan pemprosesan pasca

Masa yang diperlukan untuk mengeluarkan bahagian dan menetapkan semula acuan juga mempengaruhi kitaran. Sistem pelepasan harus direka untuk cepat dan selamat mengeluarkan bahagian tanpa kerosakan.

Penggunaan lengan robot atau penghantar automatik boleh meminimumkan downtime antara kitaran.

Kesimpulan

Mengurangkan masa kitaran suntikan suntikan melibatkan pendekatan yang komprehensif yang merangkumi reka bentuk bahagian pintar, kejuruteraan acuan yang dioptimumkan, dan pemilihan bahan canggih. Di P & M, kami memanfaatkan beberapa dekad pengalaman dan teknologi canggih untuk menyampaikan bahagian-bahagian suntikan yang berkualiti tinggi dan berkualiti tinggi pada masa dan pada anggaran.

Jika anda ingin meningkatkan kecekapan pengeluaran anda atau membangunkan komponen acuan tersuai, hubungi kami hari ini untuk konsultasi dan kutipan yang kompetitif.