Kepentingan pemesinan pelepasan elektrik (EDM) untuk acuan suntikan

2025-09-26

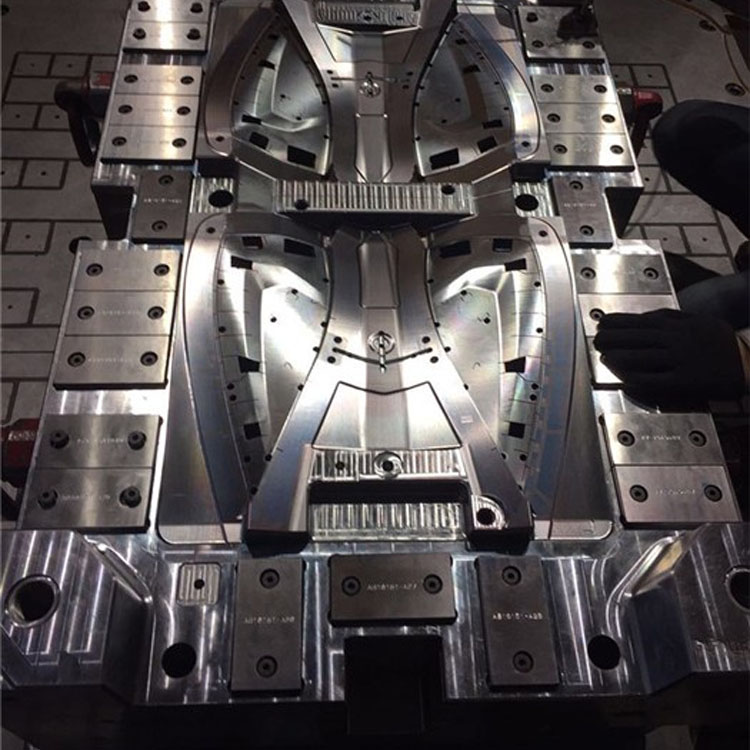

Pemesinan pelepasan elektrik (EDM, disingkat sebagai "mesin EDM") tidak "penting" tetapi "sangat diperlukan" untuk acuan suntikan. Ia adalah teknologi utama untuk pembuatan ketepatan tinggi dan acuan berkualiti tinggi, terutamanya yang mempunyai kelebihan yang tidak dapat digantikan dalam memproses keluli yang tinggi dan bentuk geometri kompleks.

Ia boleh dikatakan bahawa tanpa pemesinan pelepasan elektrik, tidak akan ada acuan suntikan ketepatan moden.

Berikut adalah penjelasan terperinci mengenai kepentingan pemesinan pelepasan elektrik untuk acuan suntikan, terutamanya dibahagikan kepada beberapa aspek teras:

I. Apakah masalah teras yang diselesaikan oleh pemesinan pelepasan elektrik?

"Kelembutan mengatasi kekerasan" - memproses bahan -bahan yang tinggi

Latar Belakang: Rongga acuan biasanya diperbuat daripada keluli acuan yang tahan tinggi dan tahan tinggi (seperti H13, S136, dan lain-lain), dan menjalani rawatan haba (pelindapkejutan) untuk mencapai kekerasan yang tinggi (di atas HRC50). Alat penggilingan tradisional akan haus dengan ketara apabila memproses bahan -bahan keras seperti itu, dan mungkin tidak dapat dipotong sama sekali.

Kelebihan EDM: Pemesinan pelepasan elektrik adalah kaedah pemprosesan "bukan hubungan" yang menggunakan suhu tinggi yang dihasilkan oleh pelepasan berdenyut ke lelut dan menguap logam tempatan. Kapasiti penyingkiran bahan tidak berkaitan dengan kekerasannya tetapi hanya untuk titik lebur dan kekonduksian terma. Oleh itu, ia dapat dengan mudah memproses keluli keras tinggi selepas pelindapkejutan dan memastikan ketepatan pemprosesan.

"Omnipresent" - Membentuk Bentuk Geometri Kompleks

Latar Belakang: Produk suntikan suntikan biasanya mengandungi pelbagai ciri geometri yang sukar atau bahkan mustahil untuk diproses pada mesin penggilingan CNC, seperti

Rongga yang mendalam dan alur sempit: Panjang dan diameter alat pemotong adalah terhad, menjadikannya mustahil untuk menembusi atau kekurangan ketegaran.

Sudut tajam dan sudut yang jelas: Pemotong pengilangan itu sendiri adalah bulat dan tidak dapat menghasilkan sudut kanan mutlak atau sudut tajam dalaman.

Tekstur halus: bijirin kulit, corak gigitan, dan lain -lain di permukaan acuan.

Kedudukan tulang rusuk dalam: Jika nisbah panjang ke diameter alat terlalu besar, ia terdedah kepada springback dan ketepatannya tidak dapat dijamin.

Kelebihan EDM: Ia boleh menghasilkan rongga yang sama seperti bentuk elektrod. Selagi elektrod boleh dihasilkan, tidak kira betapa kompleksnya bentuk mereka, mereka boleh direplikasi dengan tepat ke keluli mati.

"Berusaha untuk Kecemerlangan" - Mencapai Kualiti dan Ketepatan Permukaan yang sangat tinggi

Latar Belakang: Keperluan permukaan untuk acuan sangat tinggi. Sebagai contoh, bahagian telus memerlukan kemasan cermin, dan bahagian penampilan memerlukan tekstur tertentu.

Kelebihan EDM: Dengan tepat mengawal parameter elektrik (semasa, voltan, masa nadi), terutamanya dengan menggunakan teknologi pelepasan elektrik cermin, kesan cermin gred VDI 18 (A1) atau ke atas boleh diproses secara langsung pada keluli mati tanpa penggilap seterusnya atau mengurangkan beban kerja penggilap. Sementara itu, ketepatan pemprosesan boleh mencapai ± 0.002mm atau lebih tinggi.

Ii. Senario aplikasi khusus pemesinan pelepasan elektrik dalam pembuatan acuan

Cavity/Core Forming: Ini adalah aplikasi yang paling penting. Digunakan untuk memproses kontur utama produk, terutamanya bahagian-bahagian yang mengandungi ciri-ciri kompleks yang disebutkan di atas.

Pemprosesan slider dan puncak cenderung: bahagian -bahagian yang bergerak ini mempunyai bentuk yang kompleks dan memerlukan kekerasan yang tinggi. EDM adalah proses pilihan.

Pemprosesan Teks dan Logo: Karakter cekung atau cembung pada acuan biasanya terukir oleh EDM, yang jelas dan kekal.

Pemprosesan tulang rusuk dalam: Untuk tulang rusuk yang mendalam dan nipis yang digunakan untuk tetulang pada produk, EDM adalah pilihan terbaik, yang dapat memastikan dimensi dan mengelakkan tekanan.

Penyelenggaraan dan pengubahsuaian acuan: Untuk acuan yang telah menjalani rawatan haba, jika pengubahsuaian atau pembaikan selepas kimpalan diperlukan, EDM adalah satu -satunya cara yang berkesan.

Iii. Jenis pemesinan pelepasan elektrik dan kepentingannya

Mesin pembentukan (pemprosesan rongga

Prinsip: Gunakan elektrod tembaga atau grafit pra-diproses yang bertentangan dengan bentuk produk untuk "menyalin" rongga melalui pelepasan.

Kepentingan: Ini adalah cara utama untuk memproses rongga permukaan melengkung tiga dimensi kompleks.

Pemotongan wayar (Wedm

Prinsip: Kawat logam bergerak (wayar Molibdenum) digunakan sebagai elektrod untuk melakukan pemotongan kontur dua dimensi.

Kepentingan

Sisipan Pemprosesan: Sisipan yang tepat untuk bahagian yang terdedah atau bahan khas.

Memproses pukulan/elektrod: Sediakan elektrod ketepatan tinggi untuk membentuk mesin.

Rawatan pembersihan sudut: Jelas sudut kanan mutlak untuk rongga.

Ringkasan: Nilai teras pemesinan pelepasan elektrik

Ciri: Kepentingan acuan suntikan

Tidak terhad oleh kekerasan: ia membolehkan acuan menjalani rawatan haba terlebih dahulu (untuk meningkatkan hayat dan kestabilan perkhidmatan) sebelum pemprosesan yang baik, mengelakkan kesan ubah bentuk rawatan haba pada ketepatan.

Replikasi Bentuk Kompleks: Membolehkan acuan untuk mencapai penampilan dan struktur yang kompleks yang diperlukan oleh pereka produk adalah jaminan teknikal untuk inovasi produk.

Kesan ketepatan/cermin yang tinggi: Ia secara langsung menentukan ketepatan dimensi, prestasi pemasangan dan kualiti penampilan (gloss, tekstur) produk suntikan yang dibentuk.

Keupayaan pembersihan sudut: Ia boleh memproses sudut kanan mutlak dan sudut tajam untuk memenuhi keperluan reka bentuk khas.

Kesimpulan: Pemesinan pelepasan elektrik dan pengilangan CNC adalah saling melengkapi dan saling menguatkan. Dalam proses pembuatan acuan moden, CNC bertanggungjawab untuk penyingkiran pesat kontur "kasar" dan kebanyakan bentuk geometri, manakala pemesinan pelepasan elektrik (EDM) bertanggungjawab untuk "menyempurnakan" butiran, kacang yang sukar dan kesan permukaan akhir yang tidak dapat dicapai oleh CNC. Ini adalah teknologi utama untuk mengubah keluli mati keras menjadi karya seni yang tepat